در دنیای مهندسی و ساخت مدرن، علم مواد نقشی اساسی در تعیین عملکرد، کارایی و دوام محصولات در صنایع مختلف ایفا می کند. یکی از موادی که به دلیل ترکیب منحصر به فرد خود توجه زیادی را به خود جلب کرده است آلیاژ مس تنگستن است. این ماده پیشرفته رسانایی بالای مس را با نقطه ذوب بالا و استحکام تنگستن ترکیب می کند و آن را به یک راه حل همه کاره برای بسیاری از کاربردهای با کارایی بالا تبدیل می کند.

این آلیاژ به طور معمول با استفاده از متالورژی پودر تولید میشود، جایی که پودر تنگستن و پودر مس مخلوط، متراکم شده و تحت حرارت بالا برای تشکیل محصول نهایی پخته میشوند. نسبت مس به تنگستن را می توان بسته به کاربرد خاص تنظیم کرد، که امکان ایجاد طیف وسیعی از خواص مواد متناسب با نیازهای مختلف را فراهم می کند.

یکی از ویژگی های تعیین کننده از آلیاژهای تنگستن مس هدایت حرارتی و الکتریکی عالی آنها است. مس که یکی از بهترین هادی های الکتریسیته است، این خواص را به آلیاژ می دهد و آن را برای کاربردهایی که اتلاف گرما و هدایت الکتریکی ضروری است، ایده آل می کند. رسانایی حرارتی بالای تنگستن، همراه با مقاومت الکتریکی کم مس، تضمین می کند که آلیاژ در محیط هایی که نیاز به مدیریت گرما و راندمان الکتریکی دارند، عملکرد خوبی دارد.

تنگستن یکی از بالاترین نقطه ذوب فلزات را دارد - حدود 3422 درجه سانتیگراد (6192 درجه فارنهایت) - که باعث می شود آلیاژهای تنگستن مس در برابر گرما و سایش حرارتی بسیار مقاوم باشند. این کیفیت در کاربردهایی که قطعات در معرض دماهای شدید یا چرخه حرارتی قرار می گیرند بسیار مهم است. آلیاژهای تنگستن مس قادر به حفظ یکپارچگی ساختاری خود در دماهایی هستند که باعث از بین رفتن بسیاری از مواد دیگر می شود.

تنگستن استحکام قابل توجهی به آلیاژ می افزاید و تنگستن مس را بسیار بادوام و در برابر سایش مکانیکی مقاوم می کند. این امر آن را برای استفاده در قطعاتی که در معرض فشار زیاد، اصطکاک و خستگی مکانیکی هستند ایده آل می کند. دوام آلیاژ طول عمر آن را در بسیاری از کاربردها افزایش می دهد و هزینه های تعمیر و نگهداری و جایگزینی را کاهش می دهد.

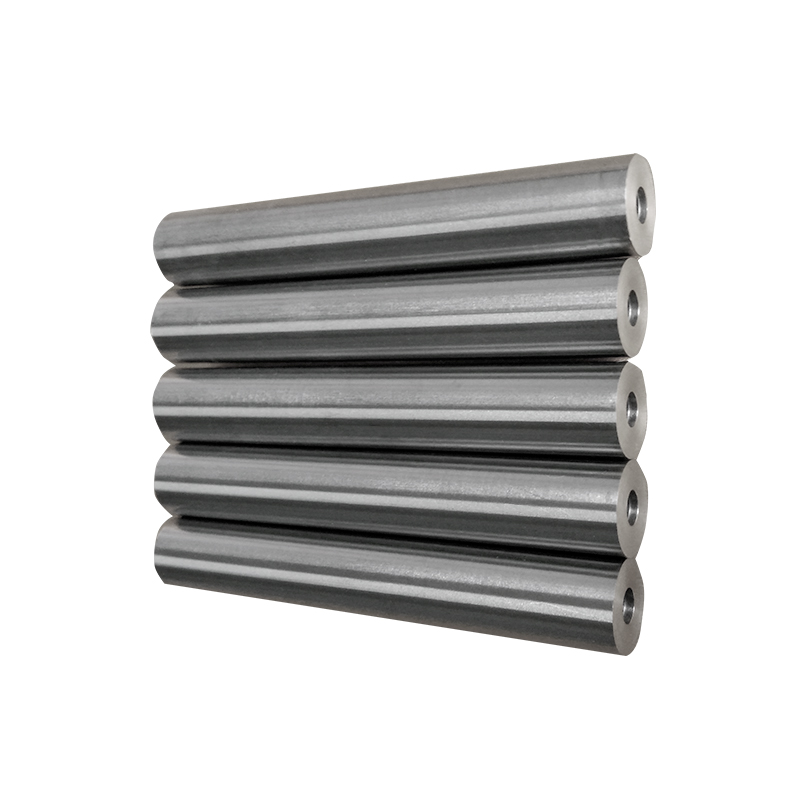

علیرغم استحکام و چقرمگی آن، آلیاژ تنگستن مس نسبتاً آسان برای ماشین کاری باقی می ماند، به خصوص در مقایسه با تنگستن خالص. این به سازندگان اجازه میدهد تا اجزای دقیق و پیچیدهای را با طرحهای پیچیده ایجاد کنند، و آن را به مادهای مورد علاقه برای قطعاتی تبدیل میکند که به تلرانسهای خوب یا پیکربندیهای سفارشی نیاز دارند.

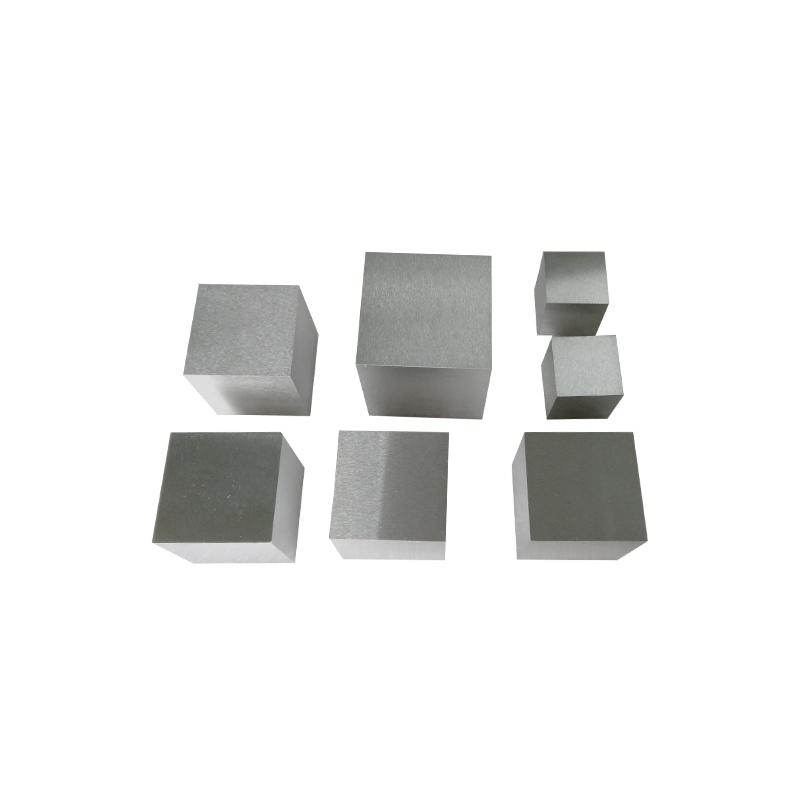

چگالی بالای آلیاژ یکی دیگر از ویژگی های قابل توجه است. چگالی بالای تنگستن در آلیاژ نهایی حفظ می شود و به آلیاژهای تنگستن مس حس متراکم و سنگینی می بخشد. این ویژگی در کاربردهایی که وزن یک فاکتور مهم است، مانند وزنه های تعادل یا محافظ تشعشع مفید است.

فرآیند تولید آلیاژهای مس تنگستن شامل چندین مرحله کلیدی است که هر کدام برای حصول اطمینان از اینکه مواد به خواص مورد نظر خود دست مییابند، ضروری است:

آلیاژهای تنگستن مس معمولاً از طریق متالورژی پودر ساخته می شوند. در این فرآیند، پودر تنگستن و مس به نسبت مشخصی با هم مخلوط شده و سپس در قالب فشرده میشوند. سپس قالب در یک کوره تا دمایی درست زیر نقطه ذوب مس (حدود 1085 درجه سانتیگراد یا 1985 درجه فارنهایت) حرارت داده می شود تا پودرها با هم تف جوشی شوند. این یک ماده متراکم و جامد با توزیع یکنواخت ذرات مس و تنگستن ایجاد می کند.

برای آلیاژهای تنگستن مس با چگالی بالا، مواد ممکن است تحت فشار داغ قرار گیرند که شامل اعمال گرما و فشار به مخلوط پودر می شود. این به افزایش چگالی مواد و بهبود خواص مکانیکی آن کمک میکند و تضمین میکند که محصول نهایی هم قوی و هم بادوام است.

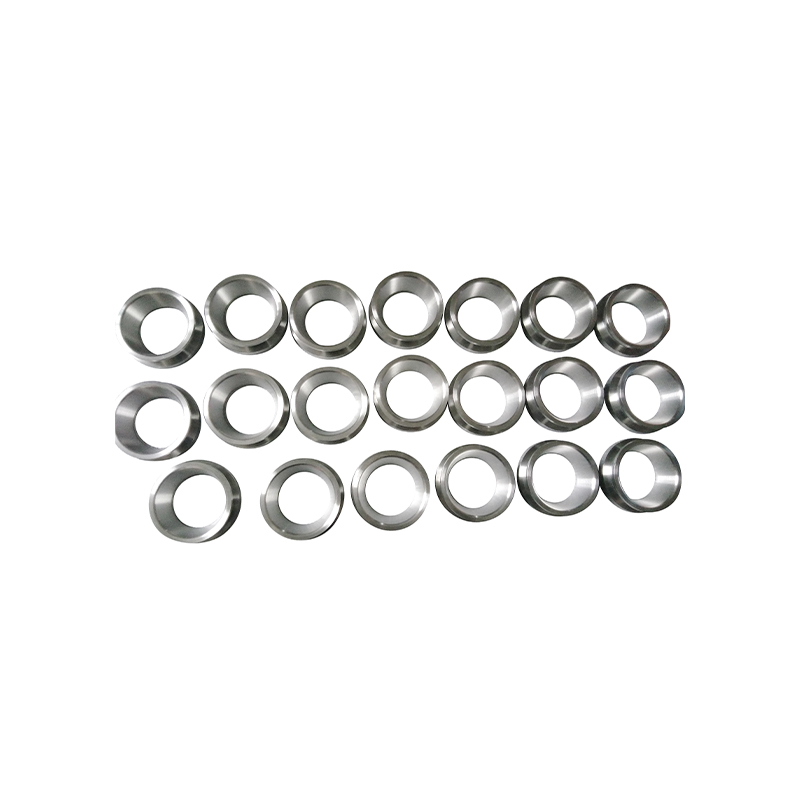

هنگامی که آلیاژ مس تنگستن تشکیل شد، می توان آن را از طریق تکنیک های ماشینکاری مانند تراشکاری، آسیاب و سنگ زنی پردازش کرد. این فرآیندها به سازندگان اجازه می دهد تا قطعاتی با ابعاد دقیق و پرداخت صاف ایجاد کنند و آلیاژ را برای کاربردهای با دقت بالا مناسب کنند.

در برخی موارد، آلیاژ مس تنگستن ممکن است برای افزایش بیشتر استحکام و سختی خود، تحت فرآیند سخت شدن تف جوشی قرار گیرد. این شامل حرارت دادن مواد به دمای بالا در یک اتمسفر کنترل شده برای افزایش خواص مکانیکی آن است.

آلیاژهای تنگستن مس به دلیل ترکیب استثنایی از خواص در طیف وسیعی از صنایع مورد استفاده قرار می گیرند. در زیر برخی از کاربردهای کلیدی که در آن آلیاژهای تنگستن مس برتری دارند آورده شده است:

آلیاژهای تنگستن مس به دلیل رسانایی الکتریکی عالی و مقاومت در برابر سایش و قوس الکتریکی به طور گسترده در کنتاکت ها و کلیدهای الکتریکی استفاده می شوند. رسانایی بالای مس مقاومت الکتریکی کم را تضمین می کند، در حالی که محتوای تنگستن به جلوگیری از آسیب ناشی از قوس الکتریکی کمک می کند و آلیاژ را برای اجزای مورد استفاده در قطع کننده های مدار، رله ها و سایر دستگاه های الکتریکی که جریان های بالا را کنترل می کنند، ایده آل می کند.

در صنایع هوافضا و دفاعی، آلیاژهای تنگستن مس در قطعاتی استفاده میشوند که هم به استحکام بالا و هم مقاومت در برابر دماهای شدید نیاز دارند. این کاربردها شامل قطعات سیستم های موشکی، فضاپیماها و موتورهای هواپیما می باشد. آلیاژهای تنگستن مس در نازل های موشک، سپرهای حرارتی و سایر اجزای حیاتی که در آن دوام و مقاومت در برابر حرارت بسیار مهم است استفاده می شود.

آلیاژهای تنگستن مس در صنایع الکترونیک برای کاربردهایی مانند هیت سینک، بسترهای دستگاه های نیمه هادی و مبدل های حرارتی استفاده می شوند. توانایی آلیاژ در انتقال موثر گرما، آن را به یک ماده ایده آل برای مدیریت نیازهای حرارتی دستگاه های الکترونیکی مدرن، از جمله پردازنده ها، منابع تغذیه و سیستم های لیزر تبدیل می کند.

در مهندسی خودرو، آلیاژهای تنگستن مس در اجزایی مانند کنتاکت های الکتریکی، سیستم های جرقه زنی و قطعات تخصصی موتور که باید در برابر دماهای بالا و تنش های مکانیکی مقاومت کنند، استفاده می شود. دوام و هدایت حرارتی بالا آنها را برای بهبود عملکرد و قابلیت اطمینان سیستم های خودرو ارزشمند می کند.