مقدمه: چرا نوارهای مولیبدن و تنگستن را با هم مقایسه کنیم؟

مولیبدن (Mo) و تنگستن (W) هر دو فلزات نسوز هستند که به طور گسترده به عنوان نوار در کاربردهای دما بالا، خلاء و الکتریکی استفاده می شود. اگرچه آنها شباهت هایی دارند - نقطه ذوب بالا و رسانایی خوب - تفاوت آنها در دمای ذوب، چگالی، شکل پذیری، رفتار اکسیداسیون و هزینه به این معنی است که انتخاب درست به محدودیت های دمایی پروژه، الزامات مکانیکی و مسیر ساخت بستگی دارد. این مقاله یک مقایسه عملی و کاربردی را ارائه می دهد تا به مهندسان، خریداران و سازندگان کمک کند تا مواد نوار صحیح را انتخاب کنند.

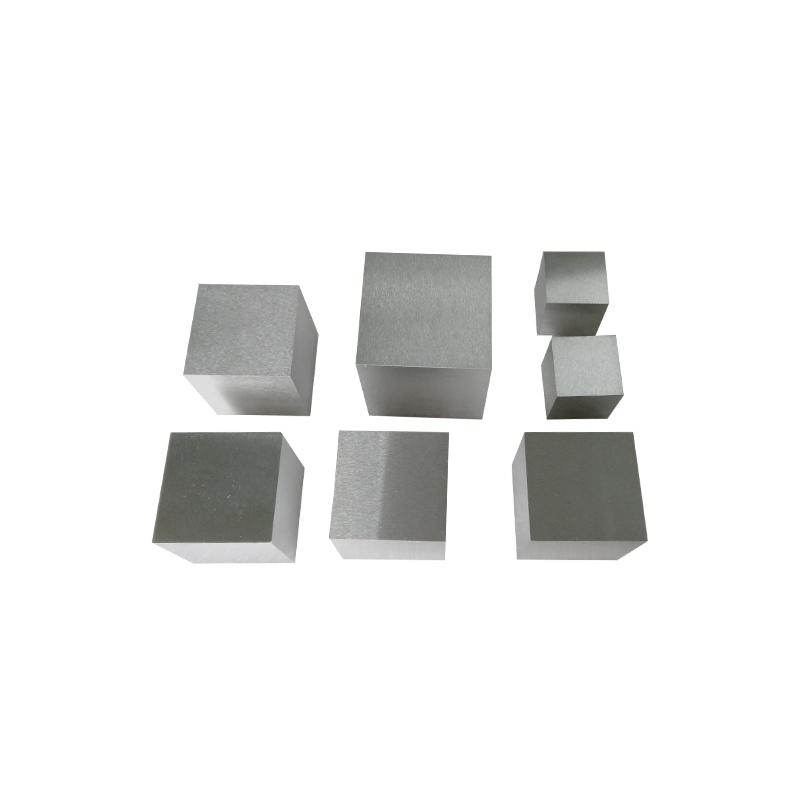

خواص فیزیکی و حرارتی کلیدی

تنها مهم ترین تفاوت فنی نقطه ذوب است: تنگستن بسیار بالاتر (~3410-3422 درجه سانتیگراد) از مولیبدن (~2610-2623 درجه سانتیگراد) ذوب می شود، که باعث می شود تنگستن برای نوردهی مطلق با بالاترین دما مورد استفاده قرار گیرد. برای بسیاری از مصارف صنعتی زیر 2000-2500 درجه سانتیگراد، نقطه ذوب پایین مولیبدن قابل قبول است و اغلب به دلیل مزایای دیگر ترجیح داده می شود.

تراکم و مبادلات ابعادی

چگالی برای جرم، اینرسی و ظرفیت گرمایی مهم است. تنگستن به طور قابل توجهی متراکم تر است (~ 19.3 گرم در سانتی متر مکعب) در حالی که مولیبدن تقریباً نصف آن است (~ 10.2 گرم در سانتی متر مکعب). این تفاوت چگالی بر وزن قطعه و نحوه رفتار حرارتی و مکانیکی نوارها در کاربردهای دوچرخه سواری سریع تأثیر می گذارد. یک نوار تنگستن گرما را به طور متفاوتی ذخیره و هدایت می کند و جرم بیشتری نسبت به نوار مولیبدن هم اندازه به مجموعه اضافه می کند.

هدایت حرارتی و انبساط

تنگستن به طور کلی دارای رسانایی حرارتی بالاتری نسبت به مولیبدن است و به انتشار سریع گرما در قسمتها کمک میکند. هر دو دارای ضرایب انبساط حرارتی پایینی در مقایسه با بسیاری از فولادها هستند که برای اجزای با دمای بالا با ثبات ابعادی ارزشمند است. تنگستن را زمانی انتخاب کنید که گرما سریع پخش شود و بالاترین حاشیه دما ضروری است. مولیبدن را زمانی انتخاب کنید که جرم کمتر و مدیریت حرارتی آسانتر در اولویت باشد.

رفتار مکانیکی، کارایی و شکل دهی

ساخت مولیبدن به صورت نوارهای نازک و سرد یا گرم آسان تر از تنگستن است. تنگستن در دمای اتاق به اشکال مختلف بسیار سخت و شکننده است که نورد دقیق، خمش و برش را چالش برانگیزتر و ابزار فشردهتر میکند. برای تولید نوار و عملیات شکلدهی ثانویه (خمش، مهر زنی، کشش کم عمق) مولیبدن اغلب بازده بالاتر و دفع کمتری را به همراه دارد.

خستگی و استحکام در دمای بالا

در دماهای بالا، تنگستن استحکام بیشتری نسبت به مولیبدن حفظ می کند. آلیاژهای تنگستن و تنگستن به شدت کار شده استحکام کششی بسیار بالایی در دماهای شدید نشان می دهند. مولیبدن و آلیاژهای آن (به عنوان مثال، TZM) مقاومت خزشی خوبی دارند و به طور گسترده تا حد دمای سرویس مورد استفاده قرار میگیرند، اما طراحان باید نرم شدن و خزش را هنگام نزدیک شدن به محدوده دمای بالای مولیبدن در نظر بگیرند.

اکسیداسیون و پایداری در دمای بالا

هر دو فلز در دماهای بالا در هوا اکسید می شوند، اما رفتارهای اکسیداسیون آنها متفاوت است. مولیبدن در دماهای پایینتر از تنگستن اکسید میشود و اکسیدهای فرار بالاتر از آستانههای خاص تشکیل میدهد. تنگستن اکسیدهای پایدارتری را تشکیل می دهد، اما همچنان می تواند تحت شرایط اکسیداسیون طولانی مدت تجزیه شود. در عمل این بدان معنی است که هر دو نوار معمولاً در خلاء، اتمسفرهای بی اثر یا با پوشش های محافظ زمانی که در معرض دمای بالا در هوا قرار می گیرند استفاده می شوند. برای خدمات با دمای بالا در هوای آزاد، تنگستن در براکتهای بالاترین دما در برابر اکسیداسیون مقاومتر است، در حالی که مولیبدن زودتر به اقدامات حفاظتی نیاز دارد.

عملکرد و کاربرد الکتریکی در الکترونیک

مولیبدن و تنگستن هر دو دارای رسانایی الکتریکی خوبی در میان فلزات نسوز هستند، اما مولیبدن اغلب برای زیرلایه های نیمه هادی و میکروالکترونیک انتخاب می شود زیرا ترکیبی از رسانایی کافی، چگالی کمتر و سازگاری با طرح های رسوب و سد معین دارد. روندهای اخیر در تولید نیمه هادی ها نشان می دهد که مولیبدن برای برخی از کنتاکت ها و مواد دروازه به دلیل مقاومت کمتر در ویژگی های کوچک و ادغام ساده تر در پشته های رسوب مورد علاقه است. تنگستن در تماس ها و اهداف کندوپاش در جایی که پایداری حرارتی شدید آن مورد نیاز است، ضروری است.

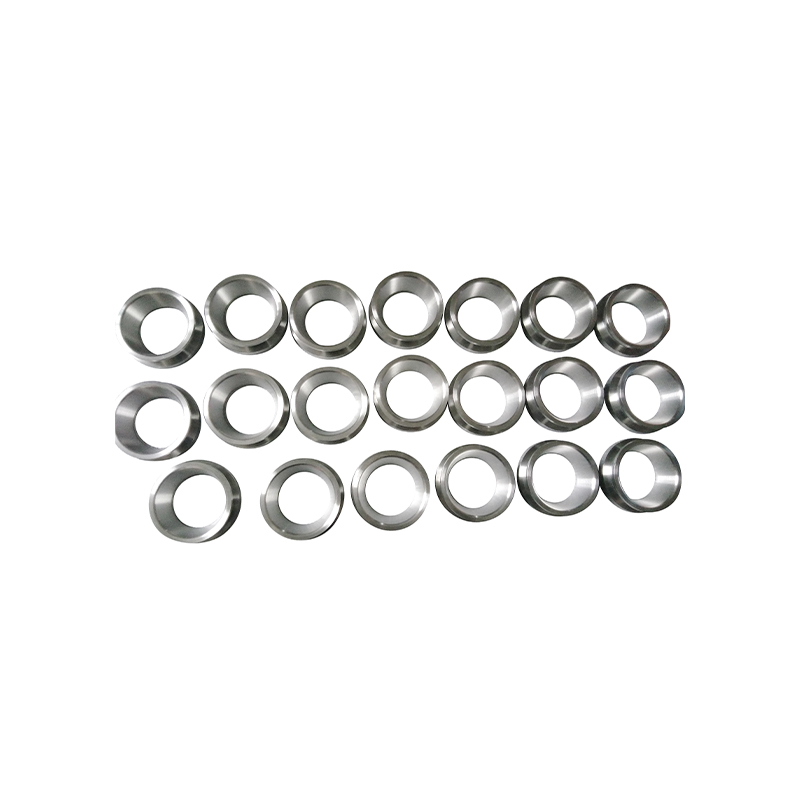

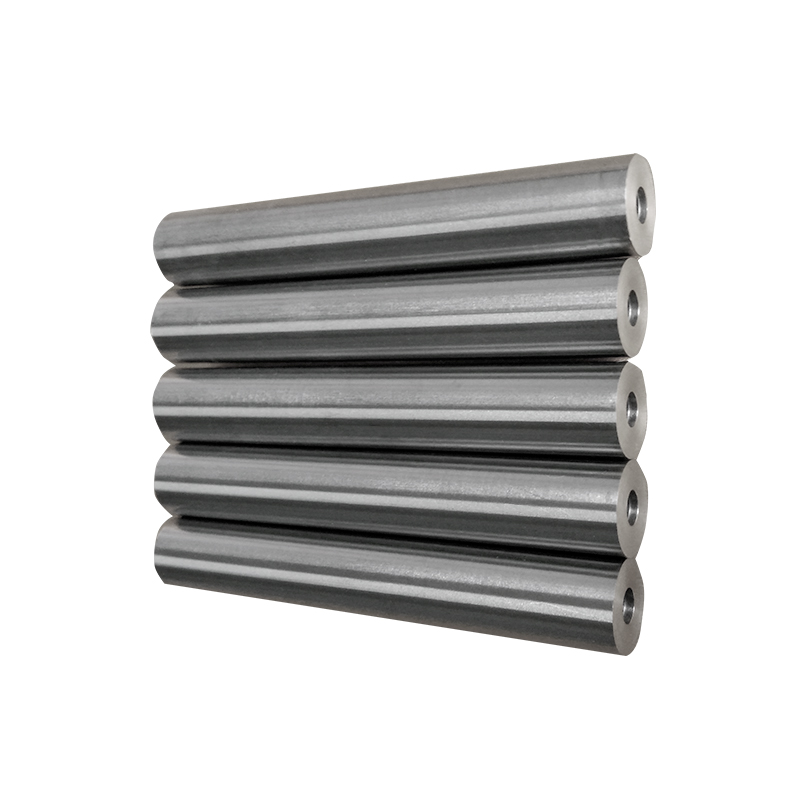

پردازش، اتصال و درمان های سطحی

تولید نوار برای هر دو فلز معمولاً شامل چرخههای متالورژی پودر، نورد و بازپخت برای دستیابی به ضخامت نوار و ساختار دانهای دلخواه است. لحیم کاری، پیوند انتشار و جوش تخصصی برای اتصال استفاده می شود. توجه داشته باشید که شکنندگی تنگستن و نقطه ذوب بالا نیاز به تکنیک های تخصصی تری دارد (به عنوان مثال، جوشکاری با پرتو الکترونی، لحیم کاری با پرکننده های مناسب). لحیم کاری مولیبدن و ایجاد پیوند صوتی با آلیاژهای لحیم کاری معمولی سازگار با نسوز به طور کلی آسان تر است. پوششهای سطحی (مانند اکسیدهای محافظ، آبکاری فلزی یا لایههای سرامیکی) اغلب برای بهبود مقاومت در برابر اکسیداسیون و لحیم کاری استفاده میشوند.

برنامه هایی که در آن یکی از دیگری بهتر عمل می کند

تناسب برنامه عامل تصمیم گیری عملی است. نوارهای تنگستن در جایی که بالاترین دمای عملیاتی، سختی شدید و مقاومت در برابر تشعشع مورد نیاز است، عالی هستند - به عنوان مثال، رشتهها، الکترودهای با دمای بالا، برخی از اجزای مرحله حرارتی هوافضا و تجهیزات کورههای با دمای شدید. نوارهای مولیبدن در اجزای کوره های خلاء، صفحات پایه نیمه هادی، تکیه گاه های بخاری، وسایل لحیم کاری و قطعاتی که ماشین کاری بهتر، جرم کمتر و مقرون به صرفه بودن مهم هستند، رایج تر هستند. برای بسیاری از کاربردهای استاندارد خلاء و نیمه هادی، مولیبدن عملکرد و قابلیت ساخت را بهتر از تنگستن متعادل می کند.

ملاحظات هزینه، در دسترس بودن و تامین

تنگستن هم سنگینتر است و هم به دلیل نیاز به ابزار سختتر و سرعت نورد پایینتر، پردازش به نوار نازک و بدون عیب بیشتر است. تولید نوار مولیبدن به طور معمول سریعتر و کمتر ابزار فشرده است. نوسانات قیمت بازار برای هر فلز به زنجیره های تامین مختلف بستگی دارد - مولیبدن مرتبط با استفاده از آلیاژ فولاد و تنگستن به صنایع تخصصی فلز سخت - بنابراین کل هزینه مالکیت باید به جای هزینه مواد به تنهایی شامل نرخ ضایعات، زمان پردازش و عملکرد چرخه عمر باشد. ادبیات اخیر فروشنده تایید می کند که نوارهای مولیبدن اغلب زمانی مورد علاقه هستند که بودجه، توان عملیاتی و عملکرد استاندارد در دمای بالا (نه حداکثر درجه حرارت شدید) اولویت هستند.

چک لیست انتخاب: نحوه انتخاب بین نوار مولیبدن و تنگستن

از این چک لیست استفاده کنید تا به سرعت تصمیم بگیرید که کدام نوار متناسب با نیاز شما است:

- حداکثر دمای سرویس - اگر به حاشیه بیش از 2800-3000 درجه سانتیگراد نیاز دارید، از تنگستن استفاده کنید.

- جرم بخشی و اینرسی حرارتی - اگر وزن مهم است، برای چگالی کمتر از مولیبدن استفاده کنید.

- پیچیدگی شکل دهی و ساخت - برای نورد، خم شدن و اتصال آسان تر، از مولیبدن استفاده کنید.

- محیط اکسید کننده - هر دو نیاز به محافظت دارند، اما تنگستن در اتمسفرهای اکسید کننده بیشتر از مولیبدن دماهای بالاتری را تحمل می کند.

- هزینه و زمان انجام - شامل هزینههای ابزار و پردازش است. مولیبدن معمولاً هزینه های پردازش کمتری را ارائه می دهد.

جدول مقایسه: خلاصه فنی سریع

| اموال | نوار مولیبدن | نوار تنگستن |

| نقطه ذوب | ~2610-2623 درجه سانتیگراد | ~3410-3422 درجه سانتیگراد |

| چگالی (g/cm³) | ~ 10.2 | ~ 19.3 |

| شکل پذیری | بهتر (نورد آسانتر، خم شدن) | سخت تر (شکننده تر، ابزار سخت تر) |

| بهترین استفاده | قطعات کوره های خلاء، بسترهای نیمه هادی، تکیه گاه های بخاری | رشته های با بالاترین دما، الکترودهای با دمای شدید، قطعات تخصصی هوافضا |

نکات کاربردی در مورد تدارکات و کنترل کیفیت

درجه خلوص، شرایط بازپخت، تحمل ضخامت نوار و پرداخت سطح را در سفارشات خرید مشخص کنید. گزارشات آزمایش آسیاب را برای ترکیب شیمیایی و خواص مکانیکی درخواست کنید و از نمونه های آزمایشی برای تأیید مراحل شکل دهی، لحیم کاری و پوشش بخواهید. بررسی قابلیت تامین کننده برای نورد مداوم و برای تولید ساختار دانه مورد نیاز برای به حداقل رساندن شکنندگی و به حداکثر رساندن مقاومت در برابر خزش در دمای بالا.

نتیجه گیری: بر اساس محدودیت ها انتخاب کنید، نه برچسب ها

نوارهای مولیبدن و تنگستن هر دو در مهندسی دماهای بالا ضروری هستند اما به محدودیت های مختلف پاسخ می دهند. از تنگستن در مواقعی استفاده کنید که حاشیه دمای مطلق، سختی تشعشع و مقاومت در برابر سایش شدید الزامی است. زمانی مولیبدن را انتخاب کنید که قابلیت ساخت، جرم کمتر، شکل دهی/ اتصال آسان تر و مقرون به صرفه بودن در دماهای بالا (اما نه بالاترین) اولویت دارند. جو سرویس، مشخصات دما، بارهای مکانیکی و پیچیدگی ساخت را ارزیابی کنید تا انتخاب نهایی را انجام دهید—سپس مشخصات مواد و پردازش را برای اطمینان از عملکرد قابل پیش بینی و تکرار تعریف کنید.