-

86-18262333218

-

-

-

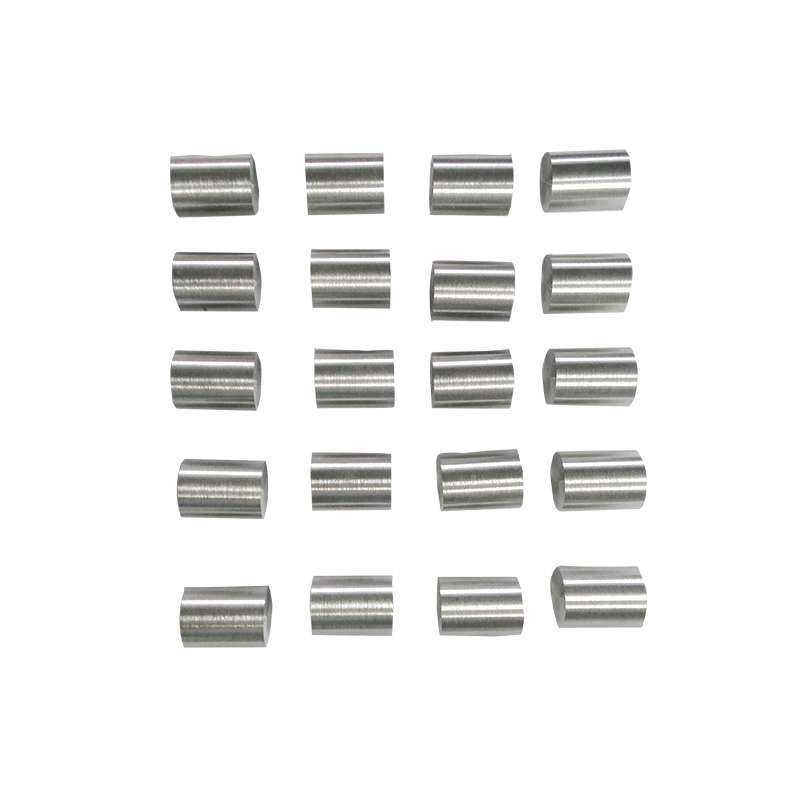

آلیاژ TZM

ارسال شده توسط مدیر | 30 Oct

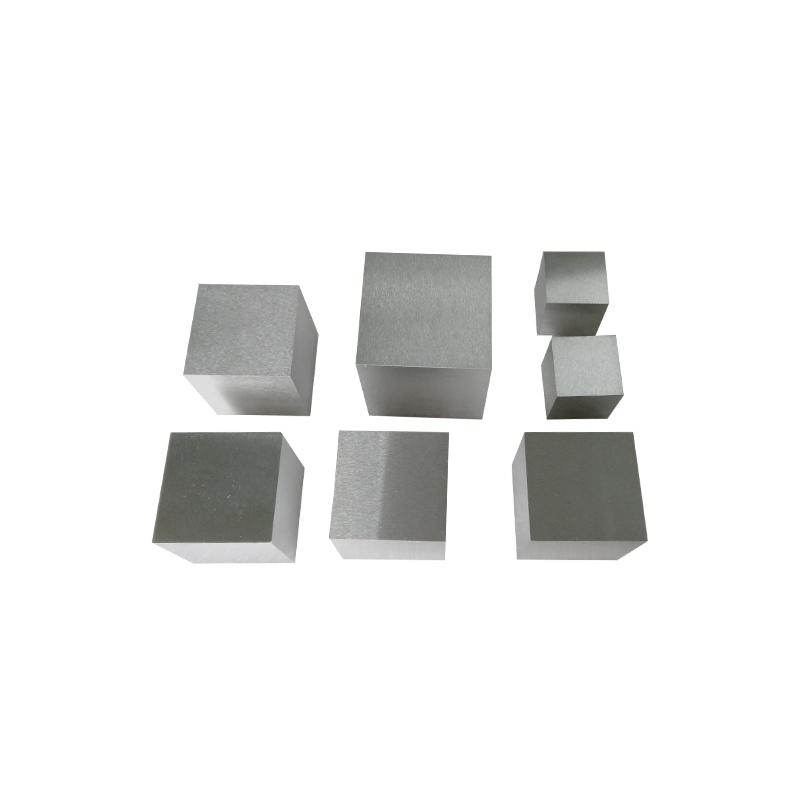

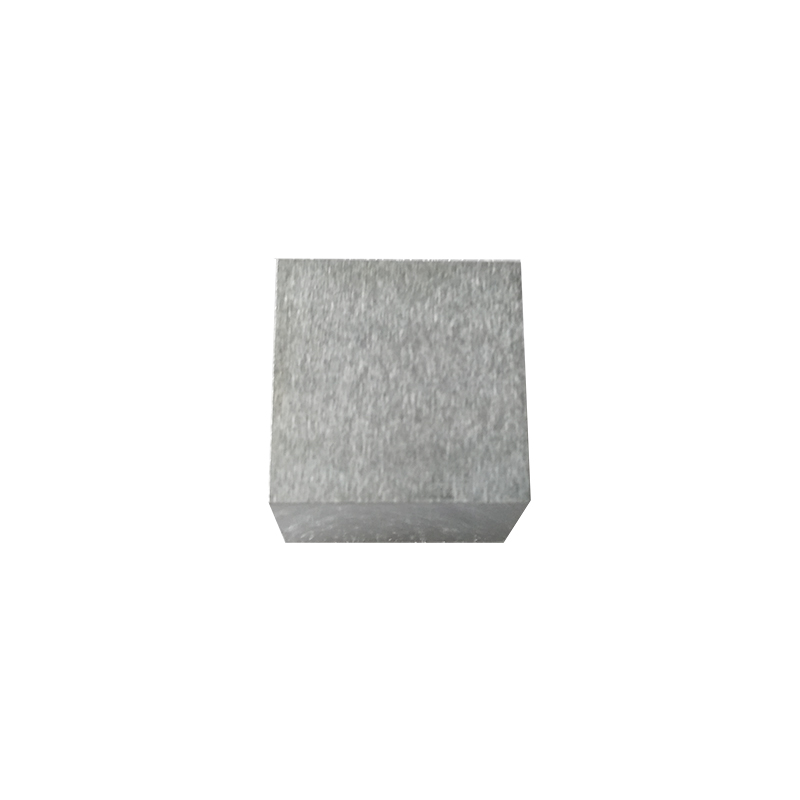

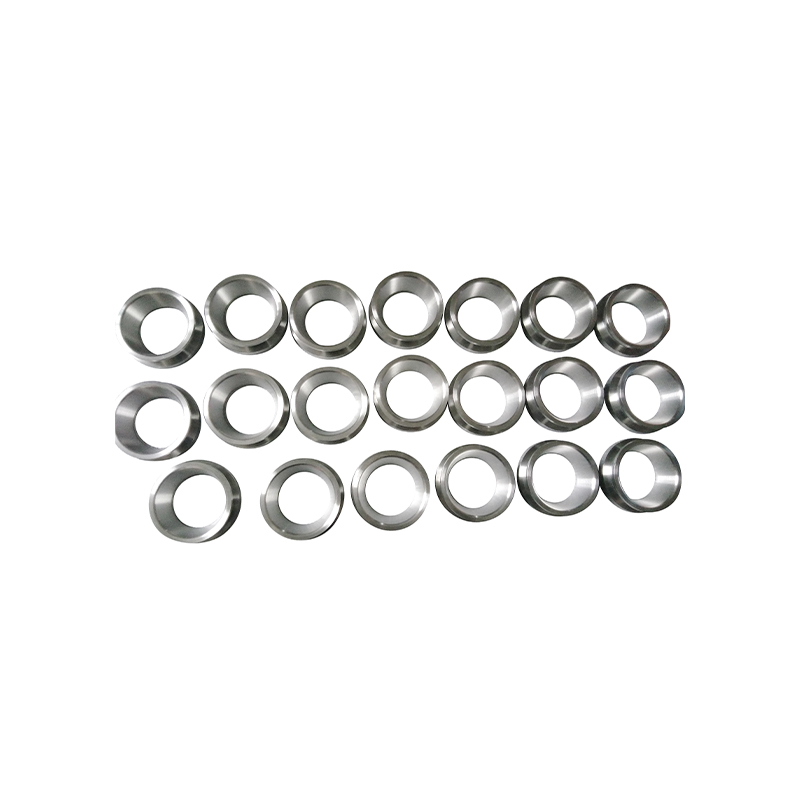

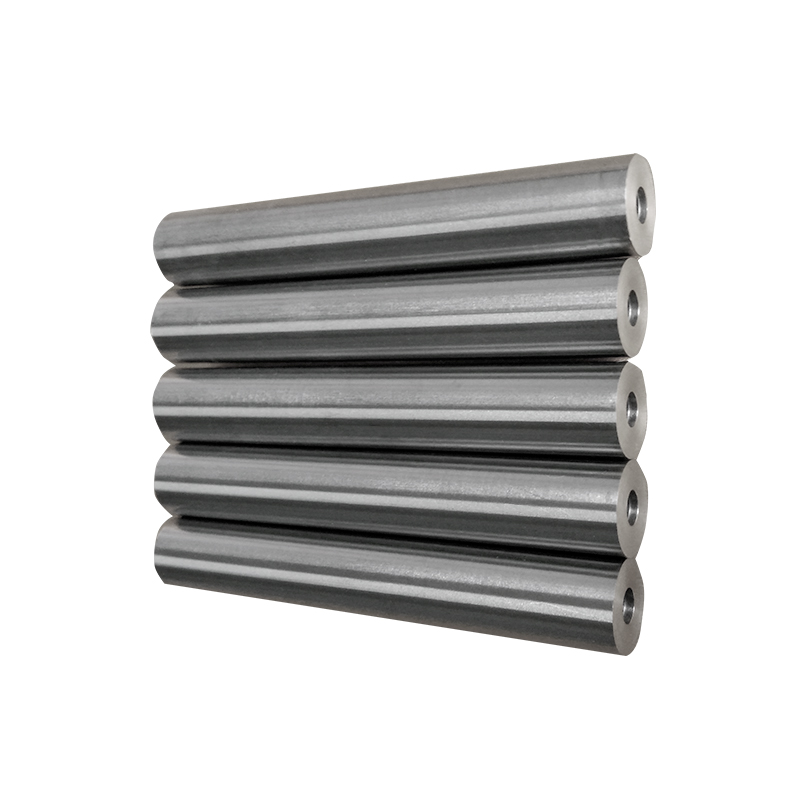

روش های متداول تهیه آلیاژ TZM (آلیاژ مولیبدن زیرکونیوم تیتانیوم) عبارتند از: روش ذوب-ریخته گری قوس الکتریکی و تکنولوژی متالورژی پودر. روش ذوب-ریخته گری قوس میله ای آلیاژی TZM به این صورت است که از قوس برای ذوب مولیبدن خالص استفاده می شود و سپس مقدار معینی از Ti، Zr و سایر عناصر آلیاژی با توجه به درصد وزنی اضافه می شود و سپس از روش های ریخته گری معمولی برای به دست آوردن آلیاژ TZM (آلیاژ مولیبدن زیرکونیوم تیتانیوم) استفاده می شود. ) متالورژی پودر دارای ترکیب شیمیایی منحصر به فرد و خواص مکانیکی و فیزیکی است که با روش های ذوب و ریخته گری سنتی نمی توان آن را به دست آورد. از پودر مولیبدن با خلوص بالا، پودر TiH2، پودر ZrH2 و پودر گرافیت استفاده می کند تا به طور یکنواخت به نسبت مخلوط شوند، سپس با فشار ایزواستاتیک سرد تشکیل می شود و سپس در دمای بالا تحت یک اتمسفر محافظ برای به دست آوردن بیلت TZM زینتر می شود. سپس شمش تحت نورد گرم در دمای بالا ( آهنگری در دمای بالا ) ، بازپخت در دمای بالا ، نورد گرم با دمای متوسط ( آهنگری با دمای متوسط ) ، آنیل در دمای متوسط برای از بین بردن تنش و سپس نورد گرم ( آهنگری گرم ) انجام می شود. مواد تکمیل شده TZM را بدست آورید. فرآیند نورد ( آهنگری ) بیلت و عملیات حرارتی متعاقب آن تاثیر زیادی بر خواص، ناهمسانگردی و بافت مواد دارد. استفاده از متالورژی پودر می تواند باعث صرفه جویی در تجهیزات بزرگ مانند کوره های قوس الکتریکی مصرفی خلاء، اکسترودرهای بزرگ و چکش های آهنگری و کوره های گرمایش با دمای بالا شود، فرآیند را ساده تر کند، چرخه تولید را کوتاه کند، مصرف انرژی را کاهش دهد و ظرفیت تولید را دو برابر کند. میزان بازده. ، بنابراین هزینه بسیار کاهش می یابد. آلیاژ TZM (آلیاژ مولیبدن زیرکونیوم تیتانیوم) معمولاً به صورت میله ها و صفحات تهیه می شود. روش متالورژی پودر می تواند باعث صرفه جویی در تجهیزات بزرگ مانند کوره های قوس الکتریکی مصرفی خلاء، اکسترودرهای بزرگ و چکش های آهنگری و کوره های گرمایش با دمای بالا شود، فرآیند را ساده کند، چرخه تولید را کوتاه کند، مصرف را کاهش دهد، ظرفیت تولید و بازده را افزایش دهد و بنابراین کاهش هزینه های. بسیار کاهش یافته است.

PREV:ویژگی های ماشینکاری دمبل های آلیاژ تنگستن با وزن مخصوص بالا

NEXT:کاربردهای اصلی آلیاژ مس تنگستن

NEXT:کاربردهای اصلی آلیاژ مس تنگستن

بیایید در مورد نیازهای پروژه شما صحبت کنیم