+86-576-84352333

-

86-18262333218

-

-

-

محصولات

با ما تماس بگیرید

تلفن:

پست الکترونیک:

فکس:

+86-523-88642288

اضافه کردن:

منطقه صنعتی یودو، منطقه جیانگیان، شهر تایژو، استان جیانگ سو

-

-

بیشتر ببینید

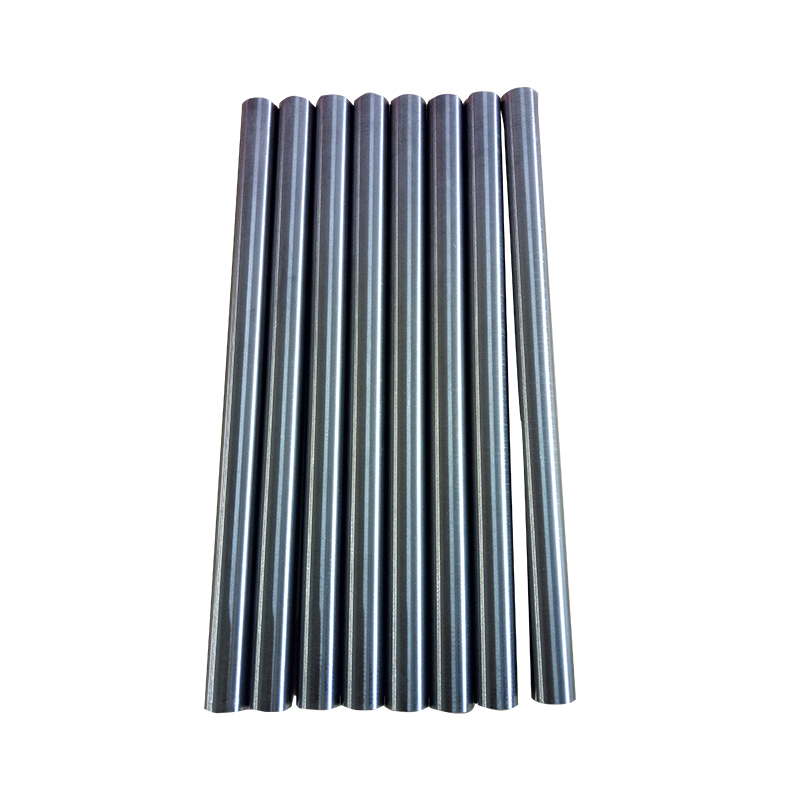

بیشتر ببینیدنوارهای مولیبدن بلند با چگالی بالا

نوار مولیبدن نوار بلند با چگالی بالا ماده ای است که از �

به دسته نوارهای مولیبدن خوش آمدید، ماده ای همه کاره با کاربردهای بی شمار. این نوارها نقش مهمی در تولید منابع نور الکتریکی دارند و امکان ایجاد راه حل های روشنایی کارآمد و طولانی مدت را فراهم می کنند. علاوه بر این، نوارهای مولیبدن در تولید سیمهای مولیبدن برای کاربردهای برش سیم مورد استفاده قرار میگیرند و دقت و قابلیت اطمینان را ارائه میدهند. استفاده از آنها به عنوان افزودنی های فولادی خواص مکانیکی فولاد را افزایش می دهد و آن را قوی تر و بادوام تر می کند. چه در صنعت روشنایی، تولید یا تولید فولاد، نوارهای مولیبدن ویژگی های اساسی را ارائه می دهد که نوآوری و کارایی را در بخش های مختلف هدایت می کند.

در باره

شرکت تولیدی تنگستن و مولیبدن تایژو هواچنگ

Taizhou Huacheng تنگستن و محصولات مولیبدن، آموزشی ویبولیتین یک شرکت حرفه ای است که محصولات سری تنگستن و مولیبدن تولید می کند.

این شرکت در تولید قطعات خاص تنگستن و مولیبدن، آلیاژهای تنگستن با چگالی بالا، آلیاژهای تنگستن مس و تحقیق و توسعه مواد جدید تنگستن-مولیبدن تخصص دارد.

پیام بازخورد

اخبار

-

A molybdenum plate is a flat-rolled product made from high-purity molybdenum metal. It is widely used in high-tempera...

بیشتر بخوانید -

صفحات مولیبدن با مدول الاستیک بالا ورق های فلزی تخصصی هستند که برای کاربردهایی طراحی شده اند که به سختی استثنای...

بیشتر بخوانید -

سیم مولیبدن سفید با خلوص بالا شکل تصفیه شده ای از سیم فلزی مولیبدن است که با محتوای ناخالصی بسیار کم و ظاهر سطح...

بیشتر بخوانید -

صفحات مولیبدن برای نیمه هادی ها اجزای ساختاری و عملکردی حیاتی هستند که در پردازش ویفر، رسوب لایه نازک، کاشت یون...

بیشتر بخوانید

دانش صنعت

خواص کلیدی مکانیکی، حرارتی و الکتریکی نوار مولیبدن چیست؟

نوار مولیبدن دارای چندین ویژگی کلیدی است که آن را برای کاربردهای مختلف صنعتی ارزشمند می کند. در اینجا خواص کلیدی مکانیکی، حرارتی و الکتریکی نوار مولیبدن آمده است:

ویژگی های مکانیکی:

مقاومت کششی:

نوار مولیبدن دارای استحکام کششی بالایی است و برای کاربردهایی که نیاز به مواد مستحکم و بادوام دارند مناسب است.

مقادیر استحکام کششی می تواند بسیار بالاتر از 100000 psi باشد.

ازدیاد طول در نقطه شکستن:

در حالی که مولیبدن به طور کلی شکننده است، فرآیندهای تولیدی خاص و عناصر آلیاژی میتوانند بر ازدیاد طول در هنگام شکست تأثیر بگذارند و انعطافپذیری را فراهم کنند.

سختی:

مولیبدن به دلیل سختی بالا در دمای اتاق شناخته شده است که به مقاومت در برابر سایش کمک می کند.

آلیاژسازی با عناصر دیگر ممکن است بر سختی نوار مولیبدن تأثیر بگذارد.

مدول یانگ:

مولیبدن مدول یانگ بالایی از خود نشان می دهد که نشان دهنده توانایی آن در مقاومت در برابر تغییر شکل تحت تنش است.

خواص حرارتی:

نقطه ذوب:

مولیبدن دارای نقطه ذوب بسیار بالایی تقریباً 2623 درجه سانتیگراد (4753 درجه فارنهایت) است.

این ویژگی آن را برای کاربردهای با دمای بالا مانند صنایع هوافضا و الکترونیک مناسب می کند.

رسانایی گرمایی:

مولیبدن با هدایت حرارتی خوب مشخص می شود و به آن اجازه می دهد گرما را به طور موثر منتقل کند.

این ویژگی در کاربردهایی که اتلاف گرما بسیار مهم است، ارزشمند است.

ضریب انبساط حرارتی (CTE):

CTE مولیبدن نسبتاً کم است و به پایداری آن در شرایط چرخه حرارتی کمک می کند.

CTE پایین در کاربردهایی که ثبات ابعادی حیاتی است سودمند است.

خواص الکتریکی:

رسانایی الکتریکی:

مولیبدن رسانای الکتریکی خوبی است، اگرچه به اندازه موادی مانند مس رسانا نیست.

رسانایی الکتریکی نوار مولیبدن را می توان تحت تأثیر عواملی مانند خلوص و عناصر آلیاژی قرار داد.

ابررسانایی:

در دماهای پایین، مولیبدن می تواند خواص ابررسانایی را از خود نشان دهد و در کاربردهای تخصصی خاص مفید باشد.

سایر خواص:

مقاومت در برابر خوردگی:

مولیبدن در بسیاری از محیط ها، به ویژه در دماهای بالا، مقاومت خوبی در برابر خوردگی دارد.

روی سطح خود یک لایه اکسید محافظ ایجاد می کند که مقاومت در برابر خوردگی را افزایش می دهد.

ماشین کاری:

مولیبدن را می توان با استفاده از روش های مرسوم ماشین کاری کرد، اما سختی آن ممکن است در برخی از فرآیندهای ماشینکاری چالش هایی ایجاد کند.

قابلیت جوشکاری:

مولیبدن با استفاده از روش هایی مانند جوشکاری با گاز بی اثر تنگستن (TIG) قابل جوش است. با این حال، ممکن است ملاحظات خاصی مورد نیاز باشد و انتخاب روش جوشکاری می تواند بر خواص محصول نهایی تاثیر بگذارد.

شکل پذیری:

مولیبدن را می توان به اشکال مختلفی تشکیل داد، اما شکنندگی آن ممکن است میزان شکل پذیری را محدود کند.

درک این ویژگی ها برای انتخاب نوار مولیبدن برای کاربردهای خاص، به ویژه مواردی که شامل دماهای بالا، تنش مکانیکی یا الزامات هدایت الکتریکی هستند، بسیار مهم است.

آیا می توان نوار مولیبدن را جوش داد و معمولا از چه روش هایی استفاده می شود؟

نوار مولیبدن را می توان جوش داد و معمولاً از روش های مختلفی برای این منظور استفاده می شود. جوشکاری مولیبدن به دلیل نقطه ذوب بالا، هدایت حرارتی کم و حساسیت به شکنندگی نیاز به ملاحظات خاصی دارد. در اینجا چند روش جوشکاری رایج مورد استفاده برای نوار مولیبدن وجود دارد:

جوشکاری با گاز بی اثر تنگستن (TIG):

جوشکاری TIG که با نام GTAW (جوشکاری قوسی تنگستن گازی) نیز شناخته می شود، روشی پرکاربرد برای جوشکاری نوار مولیبدن است.

در جوشکاری TIG، از یک الکترود تنگستن غیر قابل مصرف برای ایجاد قوسی استفاده می شود که نوار مولیبدن و هر ماده پرکننده را در صورت استفاده ذوب می کند.

جوشکاری TIG برای هر دو بخش نازک و ضخیم مولیبدن مناسب است و کنترل خوبی بر فرآیند جوشکاری فراهم می کند.

جوش لیزری:

جوشکاری لیزری روش موثر دیگری برای اتصال نوار مولیبدن است.

از یک پرتو لیزر متمرکز برای ذوب و ذوب لبه های نوار مولیبدن استفاده می کند.

جوشکاری لیزری می تواند کنترل دقیقی را ارائه دهد و برای کاربردهایی که حداقل مناطق تحت تأثیر حرارت مورد نظر هستند مناسب است.

جوشکاری پرتو الکترونی (EBW):

جوشکاری با پرتو الکترونی یک فرآیند جوشکاری با انرژی بالا است که از پرتو متمرکزی از الکترون ها برای اتصال فلزات از جمله نوار مولیبدن استفاده می کند.

EBW می تواند جوش های عمیق و باریک را با حداقل حرارت ورودی تولید کند که آن را برای کاربردهای با خلوص و دقت بالا مناسب می کند.

جوشکاری مقاومتی:

برای اتصال نوار مولیبدن می توان از روش های جوشکاری مقاومتی مانند جوش نقطه ای یا جوش درز استفاده کرد.

این روش ها شامل عبور جریان الکتریکی از مواد، تولید گرما در نقاط تماس برای ایجاد جوش می باشد.

جوشکاری قوس پلاسما (PAW):

جوشکاری قوس پلاسما شبیه به جوشکاری TIG است اما از یک قوس پلاسمایی منقبض برای غلظت انرژی بالاتر استفاده می کند.

PAW را می توان برای جوشکاری نوار مولیبدن استفاده کرد که مزایایی از نظر نفوذ و سرعت جوش ارائه می دهد.

جوشکاری قوس هیدروژنی:

جوشکاری قوس هیدروژنی فرآیندی است که در آن از گاز هیدروژن به عنوان گاز محافظ استفاده می شود.

از این روش می توان برای جوشکاری فلزات نسوز مانند مولیبدن استفاده کرد و کنترل خوبی بر محیط جوش فراهم کرد.

جوشکاری کوره اتمسفر گاز بی اثر:

در کاربردهای خاص، به ویژه مواردی که شامل اجزای بزرگتر هستند، نوارهای مولیبدن را می توان با استفاده از جوشکاری کوره با اتمسفر گاز بی اثر به هم متصل کرد.

این روش برای دستیابی به گرمایش یکنواخت و سرمایش کنترل شده مناسب است.

انتخاب روش جوشکاری به عواملی مانند کاربرد خاص، ضخامت نوار مولیبدن و ویژگی های مورد نظر جوش بستگی دارد. برای به حداقل رساندن خطر شکنندگی و دستیابی به جوش های قوی و بادوام، روش های جوشکاری و جابجایی مناسب ضروری است. علاوه بر این، استفاده از گازهای محافظ مناسب و مواد پرکننده ممکن است برای جلوگیری از اکسیداسیون و بهبود کیفیت جوش ضروری باشد.

بیایید در مورد نیازهای پروژه شما صحبت کنیم