+86-576-84352333

-

86-18262333218

-

-

-

محصولات

با ما تماس بگیرید

تلفن:

پست الکترونیک:

فکس:

+86-523-88642288

اضافه کردن:

منطقه صنعتی یودو، منطقه جیانگیان، شهر تایژو، استان جیانگ سو

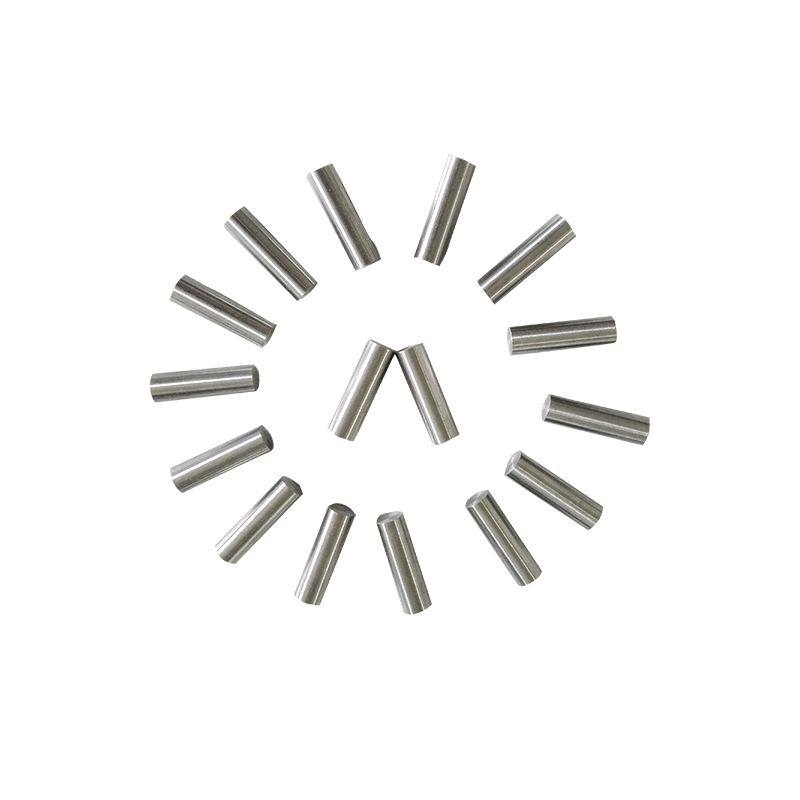

به دنیای میله های تنگستن خوش آمدید، دسته ای از مواد که به دلیل خواص استثنایی شان ارزشمند هستند. این میلهها ویژگیهای قابلتوجهی از جمله سختی بالا پس از خاموش کردن و تمپر کردن، تضمین استحکام در کاربردهای سخت را نشان میدهند. مقاومت در برابر سایش فوقالعاده آنها، آنها را در صنایعی مانند تولید و معدن ضروری میسازد. میلههای تنگستن در محیطهای با دمای بالا برتری دارند و عملکرد خود را در شرایط بد حفظ میکنند. آنها در کاربردهایی که دوام، مقاومت در برابر سایش و عملکرد در دمای بالا ضروری است، اجزای حیاتی هستند که به طور قابل توجهی به پیشرفت در فناوری، ماشین آلات و فرآیندهای صنعتی کمک می کنند. میله های تنگستن مظهر قابلیت اطمینان و کارایی در تنظیمات عملیاتی چالش برانگیز هستند.

در باره

شرکت تولیدی تنگستن و مولیبدن تایژو هواچنگ

Taizhou Huacheng تنگستن و محصولات مولیبدن، آموزشی ویبولیتین یک شرکت حرفه ای است که محصولات سری تنگستن و مولیبدن تولید می کند.

این شرکت در تولید قطعات خاص تنگستن و مولیبدن، آلیاژهای تنگستن با چگالی بالا، آلیاژهای تنگستن مس و تحقیق و توسعه مواد جدید تنگستن-مولیبدن تخصص دارد.

پیام بازخورد

اخبار

-

A molybdenum plate is a flat-rolled product made from high-purity molybdenum metal. It is widely used in high-tempera...

بیشتر بخوانید -

صفحات مولیبدن با مدول الاستیک بالا ورق های فلزی تخصصی هستند که برای کاربردهایی طراحی شده اند که به سختی استثنای...

بیشتر بخوانید -

سیم مولیبدن سفید با خلوص بالا شکل تصفیه شده ای از سیم فلزی مولیبدن است که با محتوای ناخالصی بسیار کم و ظاهر سطح...

بیشتر بخوانید -

صفحات مولیبدن برای نیمه هادی ها اجزای ساختاری و عملکردی حیاتی هستند که در پردازش ویفر، رسوب لایه نازک، کاشت یون...

بیشتر بخوانید

دانش صنعت

آیا ملاحظاتی برای حفظ یکپارچگی میله های تنگستن در طول فرآیندهای اتصال وجود دارد؟

حفظ یکپارچگی میله های تنگستن در طول فرآیندهای پیوستن بسیار مهم است، و چندین ملاحظات وجود دارد که باید در نظر گرفته شوند. تنگستن دارای خواص منحصر به فردی است، از جمله نقطه ذوب بالا و انبساط حرارتی کم، که می تواند در طول روش های خاص اتصال، چالش هایی را ایجاد کند. در اینجا برخی از ملاحظات برای حفظ یکپارچگی میله های تنگستن در طول فرآیندهای اتصال وجود دارد:

نقطه ذوب بالا:

تنگستن نقطه ذوب بسیار بالایی دارد (تقریباً 3422 درجه سانتیگراد یا 6192 درجه فارنهایت) که بالاتر از اکثر تکنیکهای اتصال رایج است. انتخاب روش های اتصالی که بتواند این دمای بالا را در خود جای دهد ضروری است.

تکنیک های پیوستن:

جوشکاری با گاز بی اثر تنگستن (TIG): جوشکاری TIG که با نام جوشکاری قوس تنگستن گازی (GTAW) نیز شناخته می شود، یک روش متداول برای اتصال میله های تنگستن است. از یک الکترود تنگستن غیر قابل مصرف و یک محافظ گاز بی اثر برای محافظت از ناحیه جوش استفاده می کند.

جوش لیزری: جوش لیزری یکی دیگر از روش های مناسب برای اتصال میله های تنگستن است. پرتو لیزر متمرکز گرمای بالایی تولید می کند و امکان جوشکاری دقیق و موضعی را فراهم می کند.

پیشگیری از آلودگی:

تنگستن مستعد آلودگی ناشی از گازهای جوی است که می تواند بر کیفیت جوش تأثیر بگذارد. برای جلوگیری از آلودگی و حفظ یکپارچگی تنگستن، انجام فرآیندهای جوشکاری در یک محیط کنترل شده، مانند فضای خلاء یا گاز بی اثر، بسیار مهم است.

گاز محافظ:

در جوشکاری TIG، انتخاب گاز محافظ بسیار مهم است. هلیوم یا آرگون معمولاً به عنوان یک گاز محافظ برای محافظت از الکترود تنگستن و حوضچه جوش در برابر گازهای اتمسفر، جلوگیری از اکسیداسیون و حفظ یکپارچگی جوش استفاده می شود.

آماده سازی سطح مناسب:

سطوحی که باید به هم متصل شوند باید به درستی آماده شوند تا از یک رابط جوش تمیز و بدون آلودگی اطمینان حاصل شود. روش های تمیز کردن مانند تمیز کردن شیمیایی یا ماشین کاری ممکن است برای حذف اکسیدها یا ناخالصی ها استفاده شود.

عملیات حرارتی پس از جوشکاری:

بسته به کاربرد خاص، عملیات حرارتی پس از جوش ممکن است برای کاهش تنشهای پسماند و افزایش خواص مکانیکی اتصال اعمال شود. برای جلوگیری از اثرات نامطلوب بر روی تنگستن، باید در انتخاب پارامترهای عملیات حرارتی مناسب دقت شود.

پارامترهای جوشکاری:

کنترل پارامترهای جوشکاری، مانند حرارت ورودی، سرعت جوشکاری و جریان، برای دستیابی به یک جوش با کیفیت بالا ضروری است. تنظیمات باید بر اساس ضخامت و هندسه میله های تنگستن انجام شود تا از گرم شدن بیش از حد یا همجوشی ناکافی جلوگیری شود.

جلوگیری از ترک خوردگی:

تنگستن در دمای اتاق شکننده است و تکنیک های جوشکاری نامناسب می تواند منجر به ترک خوردن شود. کنترل نرخ خنک کننده و اجتناب از تغییرات ناگهانی دما برای به حداقل رساندن خطر ترک خوردن بسیار مهم است.

تکنیک های تخصصی جوشکاری:

در برخی موارد، تکنیک های جوشکاری تخصصی، مانند جوشکاری با پرتو الکترونی یا جوشکاری مقاومتی، ممکن است برای اتصال میله های تنگستن در نظر گرفته شود. این تکنیکها کنترل دقیقی بر فرآیند جوشکاری ارائه میدهند و میتوانند با ویژگیهای منحصر به فرد تنگستن تنظیم شوند.

دقت ابعاد در کاربردهای خاص، مانند ماشینکاری دقیق یا ابزارسازی چقدر مهم است؟

دقت ابعادی در کاربردهای خاص، به ویژه در صنایع ماشینکاری و ابزار دقیق، از اهمیت بالایی برخوردار است. در این زمینه ها، اجزا و ابزارها باید مشخصات دقیقی داشته باشند تا از عملکرد، تناسب و عملکرد مناسب اطمینان حاصل کنند. اینجاست که چرا دقت ابعادی در دقت بسیار مهم است نوار تنگستن :

تحمل های تنگ:

ماشینکاری دقیق و ابزارسازی اغلب نیاز به تلرانسهای دقیق دارند، به این معنی که ابعاد اجزای تولید شده باید دقیقاً با محدودیتهای مشخص شده مطابقت داشته باشد. انحرافات کوچک از این تحمل ها می تواند منجر به مشکلات عملکردی شود و بر عملکرد کلی محصول نهایی تأثیر بگذارد.

قابلیت تعویض:

در برنامههای ابزارسازی، جایی که ممکن است چندین مؤلفه نیاز به همکاری یکپارچه با هم داشته باشند، دقت ابعاد برای قابلیت تعویض بسیار مهم است. قطعات باید در ابعاد ثابت ساخته شوند تا اطمینان حاصل شود که می توان آنها را به راحتی تعویض یا تعویض کرد بدون اینکه به عملکرد ابزار آسیبی وارد شود.

تناسب و مونتاژ:

قطعات تولید شده برای ماشینکاری دقیق و کاربردهای ابزارسازی اغلب باید در هنگام مونتاژ دقیقاً با هم قرار گیرند. دقت ابعادی تضمین می کند که قطعات جفت شونده به درستی تراز می شوند، بازی یا تداخل را به حداقل می رساند و به کیفیت کلی مجموعه کمک می کند.

عملکرد و کارایی:

ماشینکاری دقیق اغلب در تولید قطعات برای کاربردهای با کارایی بالا، مانند هوافضا، خودرو، یا دستگاههای پزشکی استفاده میشود. در این صنایع، حتی تغییرات جزئی در ابعاد می تواند بر کارایی و عملکرد محصول نهایی تأثیر بگذارد.

پایان سطح:

دستیابی به سطح مورد نظر یکی از اجزای ماشینکاری دقیق است. دقت ابعادی ارتباط نزدیکی با کنترل ویژگی های سطح دارد و فرآیندهای ماشینکاری دقیق برای برآوردن زبری، صافی و سایر الزامات کیفیت سطح ضروری است.

سایش و طول عمر ابزار:

در کاربردهای ابزارسازی، جایی که ابزارها تحت فشارهای مکانیکی و سایش قرار دارند، حفظ دقت ابعادی برای طول عمر ابزار بسیار مهم است. قطعاتی که از ابعاد مشخص منحرف میشوند ممکن است بهطور ناهموار فرسوده شوند و عمر ابزار را کاهش دهند و بر عملکرد ماشینکاری تأثیر بگذارند.

کنترل کیفیت:

دقت ابعادی به عنوان یک پارامتر کلیدی در فرآیندهای کنترل کیفیت عمل می کند. رویههای تضمین کیفیت اغلب شامل اندازهگیریها و بازرسیهایی است تا تأیید شود که قطعات ماشینکاری شده با ابعاد مشخصشده مطابقت دارند و از کیفیت کلی و قابلیت اطمینان محصول نهایی اطمینان حاصل میکنند.

تکرارپذیری و سازگاری:

ماشینکاری و ابزار دقیق اغلب شامل تولید چندین جزء یکسان است. دقت ابعادی تکرارپذیری و ثبات در ساخت را تضمین میکند و امکان تولید مطمئن قطعات با کیفیت بالا در مقادیر زیاد را فراهم میکند.

به حداقل رساندن ضایعات و دوباره کاری:

حفظ دقت ابعادی به حداقل رساندن ضایعات و نیاز به کار مجدد کمک می کند. هنگامی که قطعات در طول فرآیند تولید اولیه با مشخصات مطابقت داشته باشند، احتمال نقص، ضایعات و دوباره کاری کاهش مییابد که به مقرون به صرفه بودن در تولید کمک میکند.

بیایید در مورد نیازهای پروژه شما صحبت کنیم